Чтобы бетонные постройки были крепкими и служили долго, их

обязательно укрепляют стальной арматурой. Эти железные прутья внутри бетона

помогают ему выдерживать нагрузки на растяжение и изгиб, с которыми сам бетон

справляется плохо. Но мало просто положить арматуру — нужно еще правильно

соединить ее отдельные стержни в единый «скелет». Для этого строители

издавна используют два основных способа: связывают прутья проволокой или

сваривают их. Сварка многим кажется более надежной и современной. Однако, если

разобраться глубже и посмотреть на опыт использования зданий, становится ясно,

что у сварки есть серьезные минусы и риски, особенно когда речь идет о

фундаментах или других частях строений, которые испытывают большие и переменные

нагрузки.

Пластичность против жесткости

Фундамент любого сооружения находится в постоянном

взаимодействии с основанием, испытывая статические нагрузки от веса здания и

динамические воздействия, обусловленные сезонными деформациями грунта (морозное

пучение, просадки, набухание), сейсмической активностью, вибрациями от

транспорта или промышленного оборудования. В этих условиях способность

арматурного каркаса адекватно реагировать на возникающие деформации является

критически важной для сохранения целостности всей железобетонной конструкции.

Вязаный арматурный каркас. Соединение арматурных стержней

при помощи отожженной вязальной проволоки обеспечивает создание узлов,

обладающих некоторой степенью податливости или, точнее, способностью к

ограниченным взаимным смещениям стержней без потери общей конструктивной

целостности. Эта податливость позволяет арматурному каркасу, а вместе с ним и

всей железобетонной конструкции, эффективнее перераспределять локальные

напряжения и адаптироваться к малым деформациям основания. В результате

снижается риск концентрации напряжений в бетоне и образования трещин, вызванных

неравномерными осадками или температурными деформациями. Вязка обеспечивает

системе «арматура-бетон» большую пластичность и диссипацию энергии при

динамических воздействиях. Важно понимать, что речь идет не о снижении несущей

способности узла, а о его способности к небольшой неразрушающей деформации, что

особенно ценно для фундаментов на неоднородных или пучинистых грунтах.

Сварной арматурный каркас. Электросварка формирует жесткие,

практически монолитные узлы соединения арматурных стержней. Такая конструкция

обладает высокой начальной жесткостью. Однако именно эта характеристика может

стать критическим недостатком в условиях знакопеременных или динамических

нагрузок и деформаций основания. Жестко сваренный каркас не способен к

пластической адаптации; возникающие напряжения практически без демпфирования

передаются на бетон. Учитывая, что предел прочности бетона на растяжение и

изгиб на порядок ниже, чем у арматурной стали, при достижении критических напряжений

в бетоне неизбежно происходит образование трещин. Эти трещины не только снижают

несущую способность конструкции, но и, что не менее важно, нарушают защитный

слой бетона, открывая прямой доступ агрессивным агентам (влага, кислород, соли)

к арматуре. Это инициирует коррозионные процессы, которые, в свою очередь,

приводят к увеличению объема арматуры, дальнейшему растрескиванию бетона и

прогрессирующему разрушению конструкции. Таким образом, первоначальная

конструктивная жесткость сварного каркаса может обернуться снижением общей

долговечности и надежности железобетонного элемента.

Влияние термического цикла

Негативное влияние сварки на свойства арматурной стали

является одним из ключевых факторов, ограничивающих ее применение. Высокие

температуры сварочной дуги (тысячи градусов Цельсия) и последующее, зачастую

неконтролируемое, охлаждение приводят к существенным и не всегда предсказуемым

изменениям в микроструктуре металла в зоне термического влияния (ЗТВ),

включающей сам сварной шов и прилегающие к нему участки основного металла.

Когда сваривают обычную арматуру, изготовленную из

углеродистых или слабо легированных сталей, сильный нагрев и последующее

остывание серьезно меняют сам металл. Его внутренняя структура может стать

более крупнозернистой, а иногда образуются и совсем нежелательные, хрупкие

включения — их тип зависит от того, как быстро остывал шов и из чего сделана

сталь. Кроме того, из-за высокой температуры «выгорают» важные

добавки, особенно углерод, который отвечает за крепость стали. В итоге, в месте

сварки и рядом с ним металл теряет былую прочность, становится менее способным

выдерживать деформации без разрушения и хуже сопротивляется ударам. Он делается

более хрупким, а это совершенно недопустимо для тех частей конструкций, которые

должны выдерживать вибрации или переменные нагрузки.

Неравномерность нагрева и остывания при сварке вызывает

значительные внутренние напряжения в шве и околошовной зоне. Суммируясь с

рабочими нагрузками, они могут ослабить конструкцию и привести к её преждевременному

разрушению.

Чтобы сварной шов на арматуре был по-настоящему крепким,

нужно учесть множество вещей: из какой стали сделана арматура, какой она

толщины, какими электродами или проволокой варить, насколько опытен сварщик и

даже в каких условиях он работает (например, на ветру или в тесном

пространстве). Если что-то пойдет не так, в шве могут появиться «слабые

места»: металл не до конца расплавится, останутся пузырьки воздуха,

частицы окалины, канавки по краям, трещины или даже дыры от прожога. Любой

такой брак сильно ослабляет соединение. Кроме того, в этих местах металл

испытывает повышенную нагрузку, и именно оттуда может пойти разрушение. Прожог

арматуры, особенно тонкой, — это очень серьезно, так как рабочая толщина

стержня сильно уменьшается.

По всем упомянутым выше причинам использование сварки при

работе с арматурой не пущено на самотек, а четко прописано в официальных

строительных документах — правилах и стандартах (таких, как СП 63.13330, где

говорится об общих принципах работы с бетоном и железобетоном, и ГОСТ 14098,

где подробно описаны сами сварные соединения). Главное правило гласит: варить

можно только ту арматурную сталь, у которой в названии есть специальная буква

«С» (например, А500С или В500С). Эта буква — как знак качества, подтверждающий,

что сталь после сварки не станет хрупкой и сохранит свою прочность. А вот если

такой буквы «С» в маркировке нет (например, у арматуры класса А-III, также

известной как А400), то использовать ее для сварки в важных, несущих частях

зданий — строжайше запрещено, так как это может быть опасно.

Технологическая и экономическая целесообразность

При выборе метода соединения арматуры необходимо учитывать и

другие аспекты:

-

Вязка арматуры является относительно низкоквалифицированной

операцией, легко осваиваемой рабочими. Качественное выполнение сварочных работ

требует наличия аттестованных сварщиков с соответствующим опытом и допусками.

-

Для вязки необходим минимальный набор ручного инструмента

(крючки, кусачки) или специализированные автоматические вязальные пистолеты.

Сварка требует наличия сварочных аппаратов, источников электроэнергии (часто —

автономных генераторов на стройплощадке), а также соблюдения мер пожарной

безопасности и охраны труда.

-

Если использовать современные пистолеты для связывания арматуры,

то работа пойдет очень быстро — не медленнее, а иногда и быстрее, чем если бы

сварщик варил каждый стык вручную. Это особенно заметно, когда нужно связать

много арматуры, особенно не очень толстой.

-

Проверить, хорошо ли связаны узлы, обычно можно просто

посмотрев на них. А вот с проверкой сварных швов все сложнее. Их нужно не

только осмотреть и измерить, но в самых важных местах еще и просвечивать

специальными приборами (ультразвуком или рентгеном), чтобы убедиться, что

внутри нет скрытых дефектов.

Обоснованные случаи применения сварки арматуры

Несмотря на перечисленные ограничения, существуют области и

конструктивные решения, где применение сварки арматуры является технологически

оправданным и экономически целесообразным:

-

Применение арматурных сталей, специально предназначенных для

сварки, с гарантированными механическими свойствами сварного соединения.

-

Изготовление арматурных сеток и пространственных каркасов в

заводских условиях с использованием автоматической или полуавтоматической

контактной точечной сварки, обеспечивающей стабильное качество и минимальное

термическое воздействие.

-

Монтаж закладных элементов, анкеров и других стальных

деталей, нуждающихся в жесткой фиксации в бетоне.

-

Соединение арматуры больших диаметров (свыше 40 мм), где

вязка малоэффективна, а механические муфтовые соединения могут быть дороги.

Здесь применяют спецвиды сварки, такие как ванная.

-

В конструкциях, где доминируют статические сжимающие

нагрузки, а требования к пластичности и динамической устойчивости не являются

первостепенными (при соответствующем обосновании проектом).

В каждом конкретном случае решение о применении того или

иного способа соединения арматуры должно приниматься проектной организацией на

основании детальных расчетов, анализа условий эксплуатации конструкции,

требований действующих нормативных документов и технико-экономического

сравнения вариантов.

Заключение

Выбор между вязкой и сваркой арматуры не является дилеммой

«лучше или хуже» в абсолютном выражении. Каждый метод имеет свою область

рационального применения, свои преимущества и недостатки. Однако для массового

применения в фундаментах зданий и сооружений, особенно малоэтажных, а также в

конструкциях, подверженных динамическим воздействиям и риску неравномерных

деформаций основания, вязка арматуры проволокой в подавляющем большинстве

случаев представляет собой более надежную, технологически простую и

экономически эффективную технологию. Она обеспечивает необходимую пластичность

арматурного каркаса, минимизирует риски, связанные с негативным влиянием

термического цикла сварки на свойства стали, и снижает требования к

квалификации исполнителей.

Сварка же, являясь мощным инструментом для создания жестких

и прочных соединений, требует более глубокого понимания ее влияния на металл,

строгого соблюдения технологии и применения только тех марок стали, которые

гарантированно сохраняют свои свойства после термического воздействия. Слепой

выбор в пользу сварки, продиктованный мнимой простотой или скоростью, может

привести к серьезным последствиям для долговечности и безопасности

эксплуатируемой конструкции.

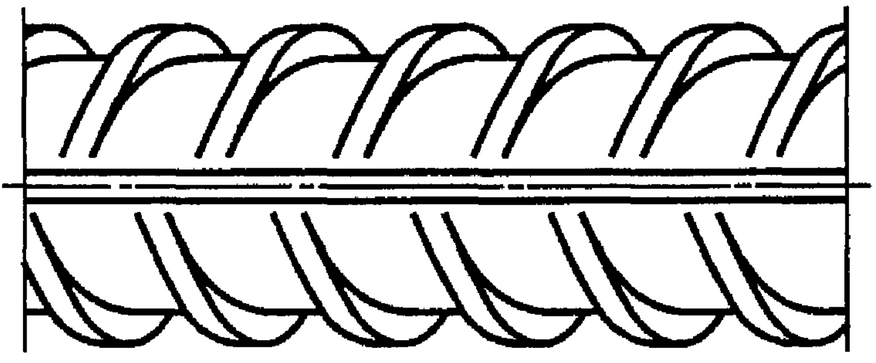

Изображение в превью: