Современные смартфоны, дата-центры и системы искусственного интеллекта становятся мощнее благодаря передовым микросхемам. Но производство таких чипов требует уникального оборудования, которое могут создавать лишь отдельные компании. Ограничение доступа к этой технологии способно серьёзно замедлить развитие чипов в странах, не имеющих собственного производства.

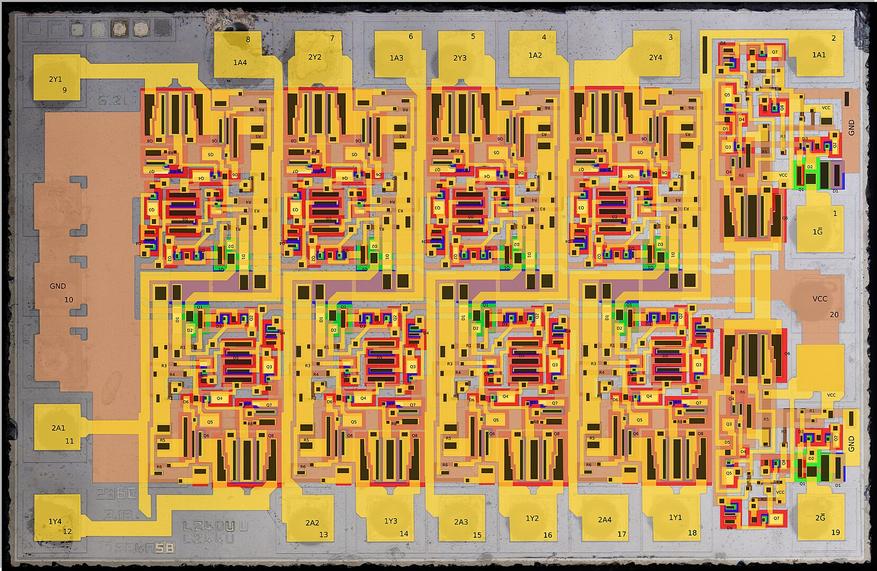

Как создают микросхему

Процессор начинается с чистой кремниевой пластины, которая служит подложкой для будущих транзисторов. На неё последовательно наносят различные слои — металлы, полупроводники и диэлектрики — которые будут формировать проводники и активные элементы схемы.

Каждый слой формируется с помощью фоторезиста — светочувствительного материала, покрывающего всю поверхность пластины. Через маску с рисунком будущего слоя пластину освещают светом для засвечивания фоторезиста.

В зависимости от типа фоторезиста, засвеченные участки либо становятся растворимыми, либо затвердевают. После проявки смывается только растворимый фоторезист, и на этих открытых участках кремний или предыдущий слой материала становится доступным для нанесения металла, полупроводника или диэлектрика, либо для травления. После нанесения или травления остатки фоторезиста удаляют. В результате на пластине остаётся только материал, нанесённый в нужных местах, а остальная поверхность защищена или очищена. Этот цикл повторяется многократно для каждого слоя, пока не формируется многослойная трёхмерная структура из миллиардов транзисторов, точность которой измеряется в нанометрах. Процесс называется фотолитография.

Почему нужен коротковолновый свет

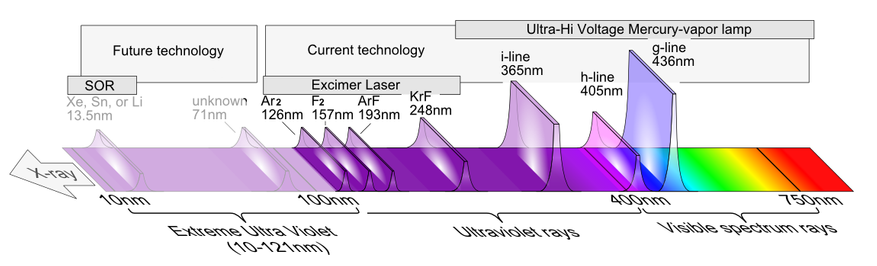

Чтобы создавать всё более мелкие элементы на чипе, инженеры постоянно уменьшали длину волны света, которым засвечивается светочувствительный материал (фоторезист). Это ключевой фактор, поскольку технология не может печатать объекты, размер которых меньше длины волны самого света.

Эволюция шла от более длинных волн спектра излучения ртутных ламп, используемых в старых процессах (так называемые i-, h- и g-линии), к глубокому ультрафиолету (ГУФ, или DUV). Этот свет обеспечивался мощными эксимерными лазерами с длиной волны 248 нм и 193 нм.

Однако для элементов 5 нм и менее потребовался скачок к экстремальному ультрафиолету (EUV) с длиной волны всего 13.5 нм. Переход на эти предельно короткие волны потребовал одновременной разработки новых, сверхчувствительных фоторезистов, а также новых классов материалов, чувствительных даже к рентгеновскому излучению.

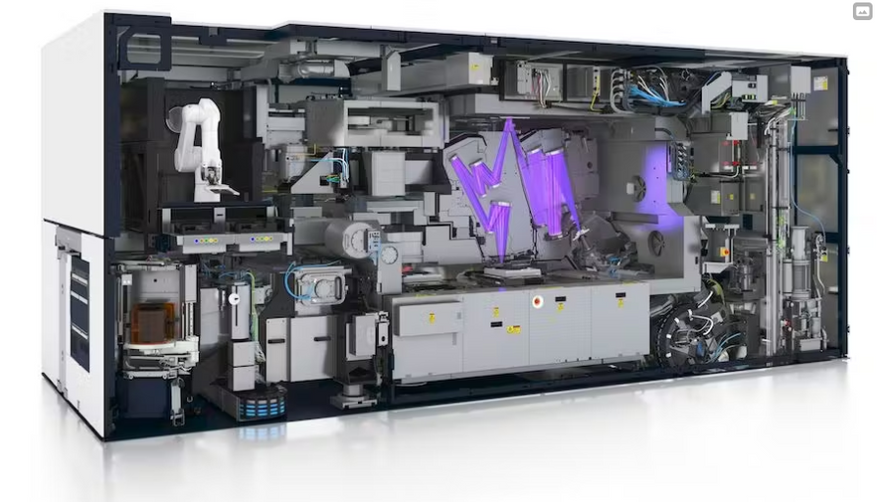

Для работы с такой длиной волны используют сложные машины голландской компании ASML — мирового лидера в производстве оборудования для литографии. Эти машины можно представить как гигантские «фотопринтеры» для микросхем: они проецируют свет через маску на кремниевую пластину, задавая геометрию миллиардов транзисторов с нанометровой точностью.

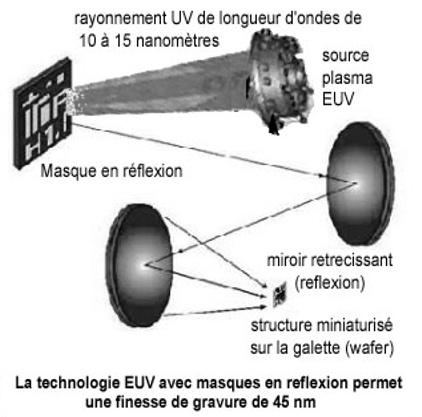

EUV-свет почти полностью поглощается линзами и воздухом, поэтому внутри машин ASML используют глубокий вакуум, а вместо линз — зеркала с многослойной структурой. Именно эти зеркала делают свет управляемым и позволяют точно перенести рисунок маски на кремний.

Магия многослойных зеркал

Компания Zeiss, основанная в Германии в XIX веке, известна своими оптическими изделиями — от камер и микроскопов до сложнейших научных приборов. Сегодня Zeiss является единственной компанией, способной производить многослойные зеркала для EUV-литографии в промышленных масштабах.

Обычное зеркало практически не отражает EUV-свет. Зеркала создаются из чередующихся слоёв молибдена и кремния, покрывающих идеально отполированную подложку. На одно зеркало наносят примерно 40-50 повторов пары материалов — всего 80-100 ультратонких слоёв толщиной всего 3-4 нанометра. Такая структура заставляет волны усиливать друг друга, и отражение достигает 65-70%, что является пределом для EUV.

Помимо сложнейшего многослойного покрытия, Zeiss обеспечивает атомарную точность полировки поверхности, а также разработку уникальных приборов для контроля качества, которые измеряют отклонения в долях нанометра. Благодаря этому каждая деталь зеркала соответствует критически важным требованиям EUV-машин ASML, делая Zeiss ключевым игроком в мировой полупроводниковой индустрии.

Источник света в EUV-установках — это сложный механизм: он создается путем индукции (создания) оловянной плазмы мощным лазером. Плазма испускает излучение, которое собирается первым зеркалом-коллектором.

Однако этот процесс приводит к загрязнению коллектора частицами олова, что критически снижает его отражательную способность. Для решения этой проблемы в камере источника света поддерживается водородная газовая среда.

Водородный буфер не только замедляет движение ионов олова к зеркалу, но и вступает с осевшим оловом в химическую реакцию, превращая его в летучий газ (SnH₄), который удаляется из системы. Это обеспечивает постоянную очистку коллектора и сохраняет необходимую отражательную способность зеркал.

Точность на уровне атома

Главная сложность не в конструкции, а в стабильности. Любое отклонение толщины слоя на десятые доли нанометра может нарушить отражение. Чтобы измерять такие значения, нужны уникальные приборы — интерферометры и системы контроля, которые производит только Zeiss. Кроме того, любая пылинка или неровность размером всего в несколько нанометров способна испортить рисунок на чипе, поэтому зеркала создаются в глубоком вакууме и сверхчистых помещениях. Эта комбинация материалов, метрологии и производственных процессов оттачивалась десятилетиями и сегодня делает Zeiss уникальной компанией в промышленном производстве EUV-оптики.

Технология в Поднебесной: когда зеркало становится политическим инструментом

Промышленные многослойные зеркала для EUV — крайне редкий и уникальный ресурс, определяющий темп развития мировой микроэлектроники. Контроль над EUV-оптикой и машинами ASML даёт странам весомый технологический рычаг.

Доступ к таким зеркалам — это доступ к производству передовых чипов, на которых строятся суперкомпьютеры, серверы и системы искусственного интеллекта, а значит и к влиянию на глобальный рынок технологий.

Несмотря на крупные инвестиции, Китай сталкивается с тремя проблемами. Во-первых, нет промышленной метрологии уровня Zeiss. Во-вторых, крайне сложно обеспечить одинаковость слоёв при серийном производстве. В-третьих, экспортные ограничения со стороны Европы и США ограничивают поставки критических компонентов EUV-машин.

Китай разрабатывает обходные методы, например многократную экспозицию с более старым оборудованием, но массовое производство 5-нм и более тонких чипов пока недостижимо.

Вывод

Идеальные многослойные зеркала Zeiss — невидимый, но ключевой компонент оборудования для производства передовых микросхем. Их точность в несколько нанометров определяет, кто способен выпускать самые современные процессоры и серверные чипы. В XXI веке способность отражать свет длиной 13,5 нанометра стала инструментом контроля, определяющим не только глобальный технологический баланс, но и политическое влияние на развитие технологий отдельных стран.

Изображение в превью: