В этой статье мы разберем все этапы превращения сырой нефти

в бензин, готовый к использованию в современных автомобилях. От высоких

ректификационных колонн до сложных процессов крекинга и добавления присадок —

вы узнаете, как нефть разделяется на фракции, очищается и модифицируется, чтобы

соответствовать высоким требованиям современных двигателей. Взглянем, так

сказать, на процесс производства топлива, которым заправляем наши автомобили.

Перегонка нефти: от самогонного аппарата до ректификационной

колонны

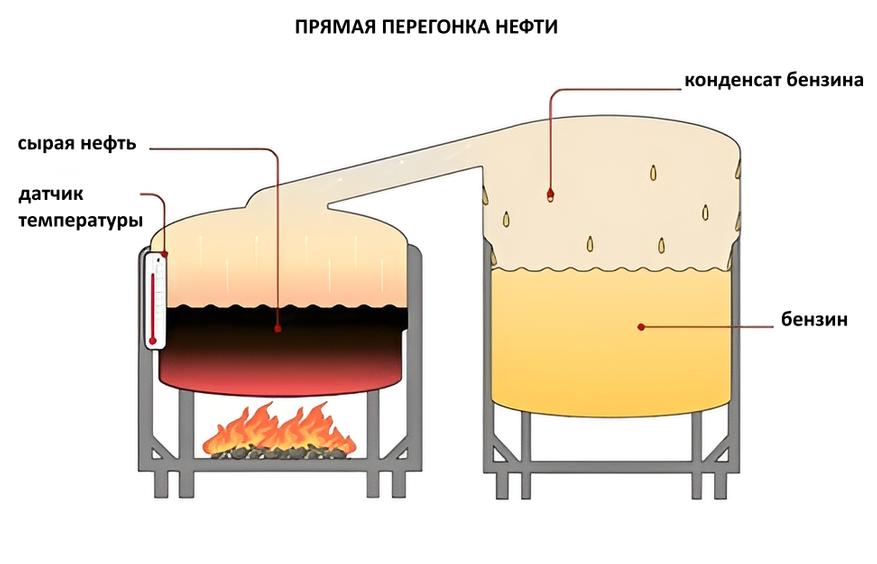

Процесс перегонки нефти в чем-то похож на работу самогонного

аппарата, только в гораздо большем масштабе и с более сложной технологией.

Сырую нефть нагревают, чтобы вызвать испарение её компонентов. Затем эти

испарения конденсируются при разных температурах, разделяя нефть на различные

фракции.

Подготовка сырья: обессоливание и обезвоживание. Прежде чем

нефть попадет в ректификационную колонну, её необходимо подготовить. Представьте,

что вы кипятите соленую воду в чайнике: на стенках образуется накипь. То же

самое может произойти и в ректификационной колонне. Солевые отложения приводят

к коррозии, загрязнению и снижению эффективности установки.

Чтобы этого избежать, нефть обессоливают и обезвоживают. Для

этого к сырой нефти добавляют воду, которая впитывает в себя соли. Затем эту

эмульсию разделяют при помощи высокого напряжения (более 24 киловольт) на воду

и нефть. Воду сливают, а обессоленную нефть отправляют на перегонку.

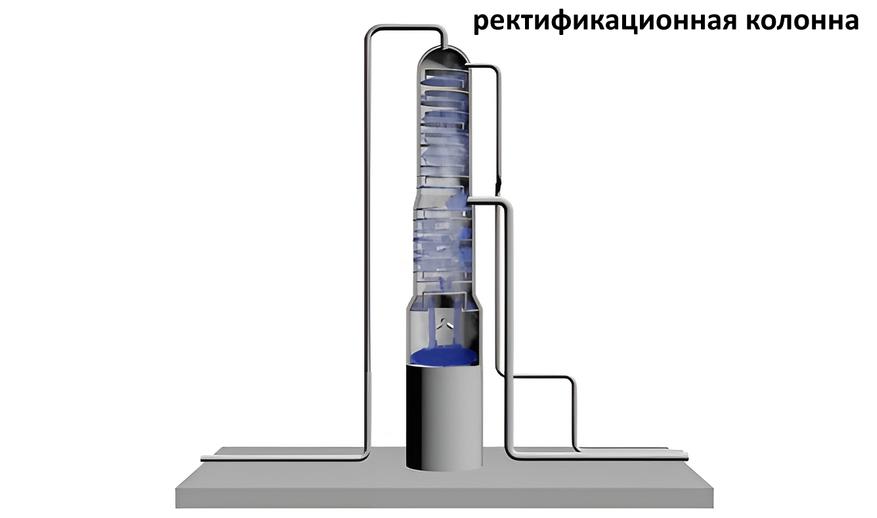

Ректификация: разделение на фракции

Очищенная нефть поступает в середину ректификационной

колонны, где начинается процесс испарения. Внутри колонна разделена на

множество сегментов, образованных специальными тарелками, проницаемыми для пара

и жидкости.

Суть ректификации. Ректификация — это процесс обмена теплом

и молекулами между газообразной и жидкой фазами нефтепродуктов. Пары

углеводородов поднимаются сквозь тарелки, постепенно остывая. Охлажденные

углеводороды конденсируются и стекают обратно вниз в виде жидкости. На каждой

тарелке происходит ректификация: более тяжелые молекулы из газообразной фазы

«прилипают» к каплям жидкости на поверхности тарелки, становясь

частью жидкой фракции. Более легкие молекулы, наоборот, испаряются из жидкой фазы

под воздействием тепла и поднимаются вверх.

Температурный градиент и разделение по молекулярному весу.

Температура на разных уровнях колонны различна: чем выше, тем холоднее. Это

позволяет разделять углеводороды по молекулярному весу. В верхней части колонны

конденсируются самые легкие углеводороды, а в нижней — более тяжелые.

Фракции нефти: от газа до мазута. В результате ректификации

нефть разделяется на различные фракции:

-

Газообразные фракции (пропан, бутан, метан): используются

для переработки газа.

- Фракции С5-С10: идут на производство бензина.

-

Более тяжелые молекулы: используются для производства

керосина и газойля (солярки).

-

Мазуты: подвергаются дополнительной переработке, включая

вакуумную перегонку.

Важно отметить, что процесс ректификации зависит от

множества факторов, включая состав сырья и температурный режим. От этих

параметров зависит качество получаемого бензина. Для точной настройки работы

колонны используются приборы КИПиА и автоматика, подключенные посредством

импульсных линий из нержавеющей стали (например, стали S316, устойчивой к

агрессивным средам и высоким температурам).

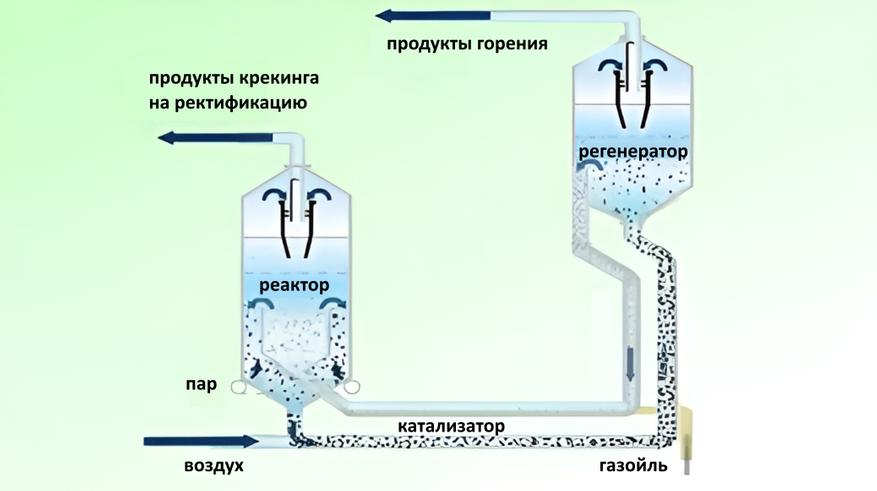

Каталитический крекинг: повышение октанового числа

Первичная перегонка нефти дает бензин с низким октановым

числом, непригодный для современных двигателей внутреннего сгорания. Октановое

число характеризует стойкость бензина к детонации — самопроизвольному взрыву

под воздействием сжатия. В современных двигателях бензин должен воспламеняться

только от искры свечи. Чтобы повысить октановое число, бензин подвергают

каталитическому крекингу.

Суть каталитического крекинга. Крекинг — это процесс

разложения сложных углеводородов на более простые при помощи катализаторов.

Катализаторы — это вещества, которые не вступают в химическую реакцию с

продуктом, но ускоряют или направляют её.

В процессе каталитического крекинга первичный нефтепродукт

смешивается с катализатором в большой трубе. Происходит каталитическая реакция,

в результате которой образуются различные продукты, включая бензин с высоким

октановым числом, газы и более сложные нефтепродукты. Катализатор отделяется от

продуктов реакции в циклонах с использованием центробежной силы и возвращается

на повторную переработку. Часть катализатора используется для получения тепла,

необходимого для поддержания технологического процесса.

Смешение и присадки: финальные штрихи. После крекинга бензин

с высоким октановым числом смешивают с низкооктановым бензином, получая

различные сорта бензина (95, 98

формируется цена продукта.

В финале в бензин добавляют различные присадки, которые

улучшают его характеристики и защищают двигатель. После контроля качества

партия бензина отгружается на бензоколонки, где мы и приобретаем готовое

топливо для наших автомобилей.

Заключение: от сырой нефти к высокотехнологичному топливу

Производство бензина — это сложный и многоступенчатый

процесс, требующий использования передовых технологий и точного контроля на

каждом этапе. От первичной перегонки в ректификационных колоннах до

каталитического крекинга и добавления присадок — каждый этап играет важную роль

в создании топлива, которое отвечает высоким требованиям современных

двигателей. Надеюсь, эта статья приоткрыла для вас завесу тайны над тем, как из

«черного золота» получается бензин, обеспечивающий движение наших

автомобилей.

Изображение в превью: